So sieht die Saftpresse im fertigen (und benutzen) Zustand aus:

Der Saft, der aus den Spalten der Trommel austritt, wird in der weißen Wanne aufgefangen und kann mit dem Hahn abgefüllt werden. Der Pressstempel wird mit einem hydraulischen Wagenheber in die Trommel gedrückt. Als Widerlager dient ein Leimholzbalken, der von zwei Stahlstiften gehalten wird. In der Trommel wird die Maische in ein Tuch eingeschlagen. Der gepresste Saft ist dadurch schon ziemlich klar.

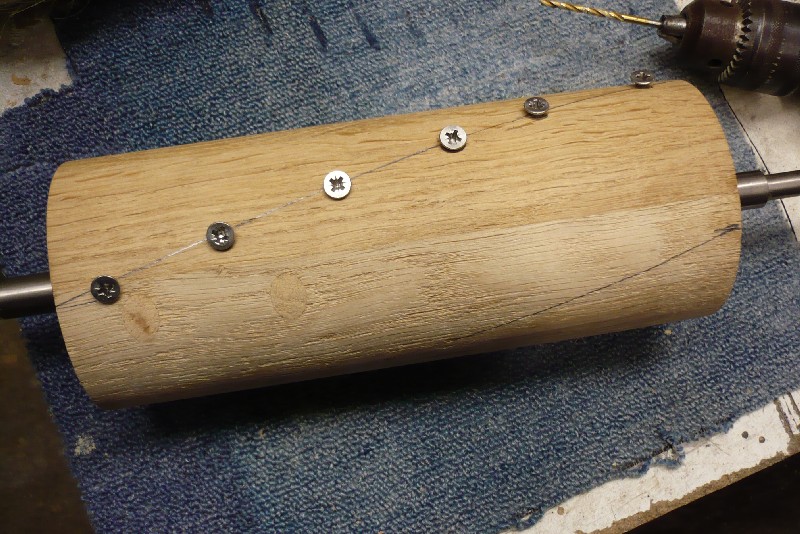

Die Rippen der Trommel bestehen aus Birkenholzleisten. Diese sind aus Resten einer Küchenarbeitsplatte geschnitten. Leimholz ist für diese Aufgabe nicht optimal geeignet, da die verleimten Stöße nur im Verbund mit seitlich angeleimten Leisten Kraft aufnehmen können.

Die Rippen der Trommel bestehen aus Birkenholzleisten. Diese sind aus Resten einer Küchenarbeitsplatte geschnitten. Leimholz ist für diese Aufgabe nicht optimal geeignet, da die verleimten Stöße nur im Verbund mit seitlich angeleimten Leisten Kraft aufnehmen können.

Ich habe versucht die Stöße möglichst im oberen Teil der Trommel zu verwenden, da dort die Kräfte noch nicht so groß sind.

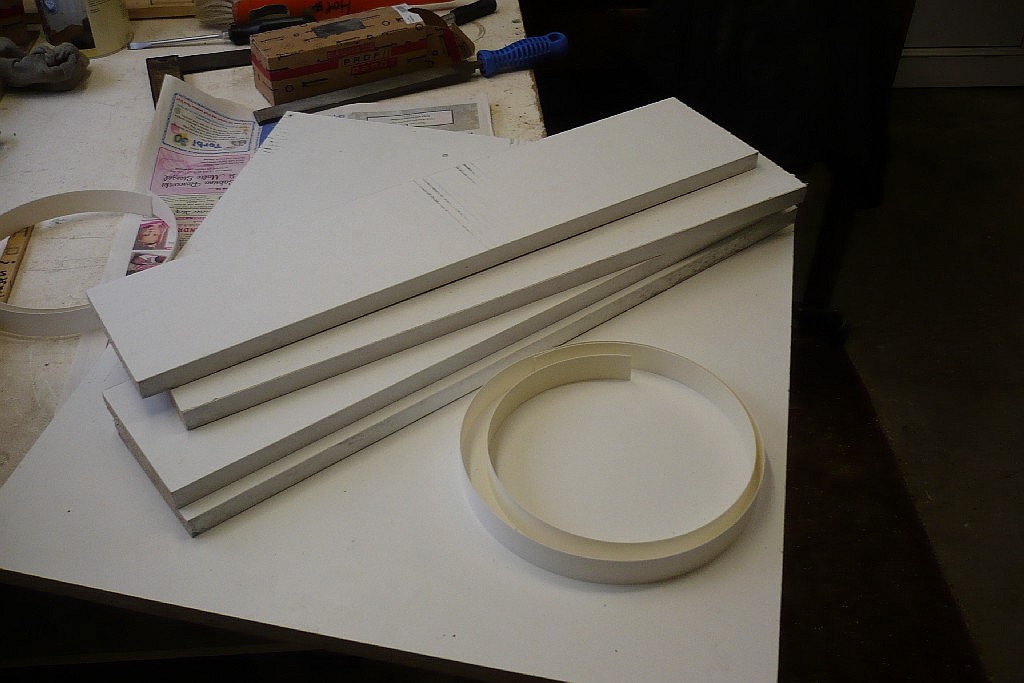

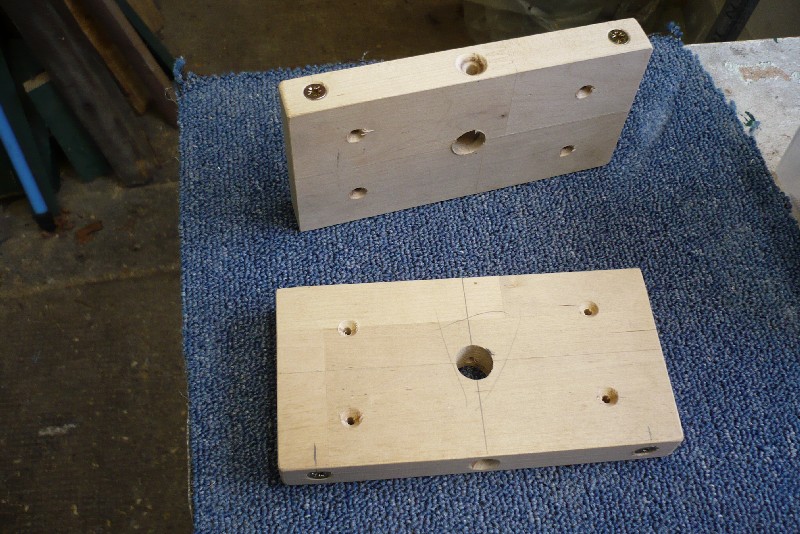

Die Rippen werden im Abstand von ca. 3 mm gegen eine runde Grundplatte geschraubt. Um gleichmäßige Abstände hinzukriegen, kann man z.B., wie im Bild zu sehen, ein Stück Hartfaserplatte oder ähnliches verwenden. Die runde Grundplatte, den runden Pressstempel und den Holzring auf der Trommel habe ich aus Resten von massiven Küchenarbeitsplatten aus Leimholz gefräst.

Die Grundplatte der Oberfräse ist gegen einen Streifen aus Sperrholz geschraubt. Von der Innenkante des Fräsers schlägt man im Abstand des gewünschten Radius einen Nagel in die Arbeitsplatte. In mehreren Fräsgängen mit jeweils zunehmender Frästiefe wird dann gegen den Uhrzeigersinn gefräst.

Den Ring vom Pressstempel zu trennen ist nicht so einfach – und macht auch eigentlich keinen Sinn. An der Stelle des Ringes, an der die Holzfaser parallel zur Radiuslinie ist, kann der Ring praktisch keine Kräfte von oben aufnehmen. Zum einen fand ich den Ring aber hübsch und zum anderen hatte ich keine geeignete Möglichkeit Stahlbänder zu

Den Ring vom Pressstempel zu trennen ist nicht so einfach – und macht auch eigentlich keinen Sinn. An der Stelle des Ringes, an der die Holzfaser parallel zur Radiuslinie ist, kann der Ring praktisch keine Kräfte von oben aufnehmen. Zum einen fand ich den Ring aber hübsch und zum anderen hatte ich keine geeignete Möglichkeit Stahlbänder zu  bearbeiten, die alle Kräfte auffangen könnten. Der Ring brach dann auch schon bei der ersten ungeduldigen Vormontage… Den Einstich für die Stichsäge habe ich mit drei nebeneinander liegenden Bohrungen von 2.0 mm gemacht. Bei Stichsägen mit Perdelhub sollte man diesen abschalten, um langsamer und genauer arbeiten zu können. Wichtig

bearbeiten, die alle Kräfte auffangen könnten. Der Ring brach dann auch schon bei der ersten ungeduldigen Vormontage… Den Einstich für die Stichsäge habe ich mit drei nebeneinander liegenden Bohrungen von 2.0 mm gemacht. Bei Stichsägen mit Perdelhub sollte man diesen abschalten, um langsamer und genauer arbeiten zu können. Wichtig  ist den Radius des Pressstempels nicht zu klein zu schneiden.

ist den Radius des Pressstempels nicht zu klein zu schneiden.

Die Innenkante des Rings ist schwierig zu schleifen. Deshalb habe ich mir mit Bandschleifpapier und einer in einem Handknauf drehenden Achse einen Vorsatz für die Bohrmaschine gebaut.

Bei der Montage von Ring und Rippen ist ein Winkel hilfreich.

Nach der ersten Montage wird die Presse wieder zerlegt, geschliffen und alle Teile mehrfach mit einem lebensmittelneutralen, säureresistenten Lack lackiert. Damit an den Kanten die Lackschicht nicht zu dünn wird, habe ich alle Kanten mit der Oberfräse gefast.

Die Wanne ist aus beschichteter Spanplatte gebaut. Alle Kanten sind sind mit Umleimern versehen. Statt Leim habe ich für die Montage Silikon verwendet.

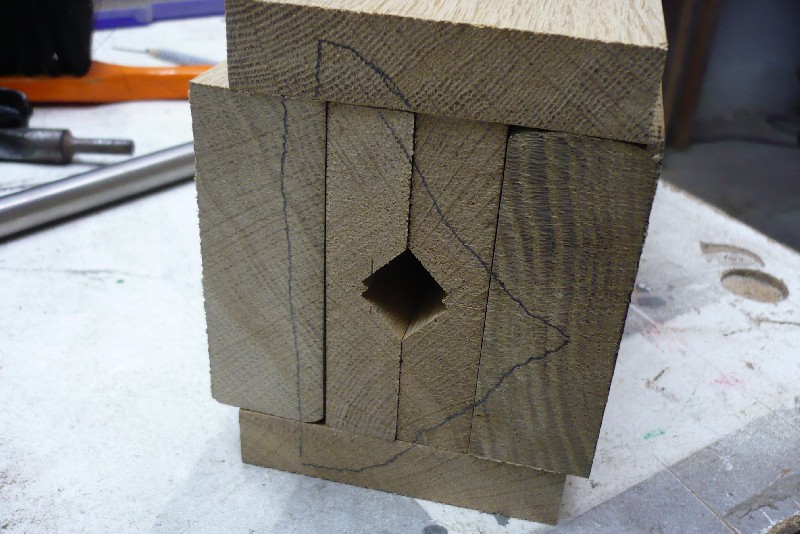

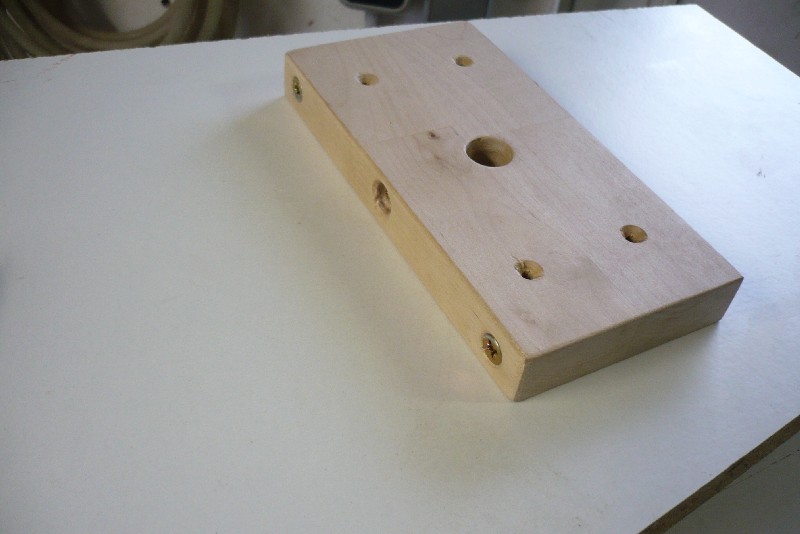

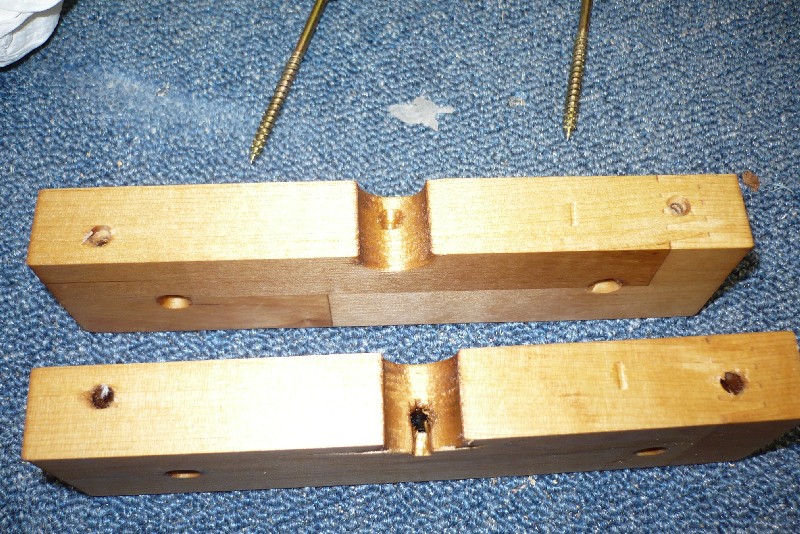

Das Widerlager für der Wagenheber bildet ein Balken aus Leimholz. Ich hatte noch ein paar Streifen einer Buchenleimholzplatte. Auch hier gilt das oben gesagte: Streifen aus Massivholz wären besser. Tatsächlich sind einige der Leimfugen der Leimholzplatten beim ersten Pressvorgang leicht aufgegangen.

Für das Verleimen der Teile gilt die alte Tischlerregel, dass wo kein Leim ist, auch kein Leim hinkommt. Deshalb die Flächen gleichmäßig mit Leim bestreichen.

Die aufrechten Säulen bestehen aus verzinktem Wasserrohr. Die Bohrungen werden angerissen und gut gekörnt, damit der Bohrer des Bohrständers / der Standbohrmaschine nicht abruscht.

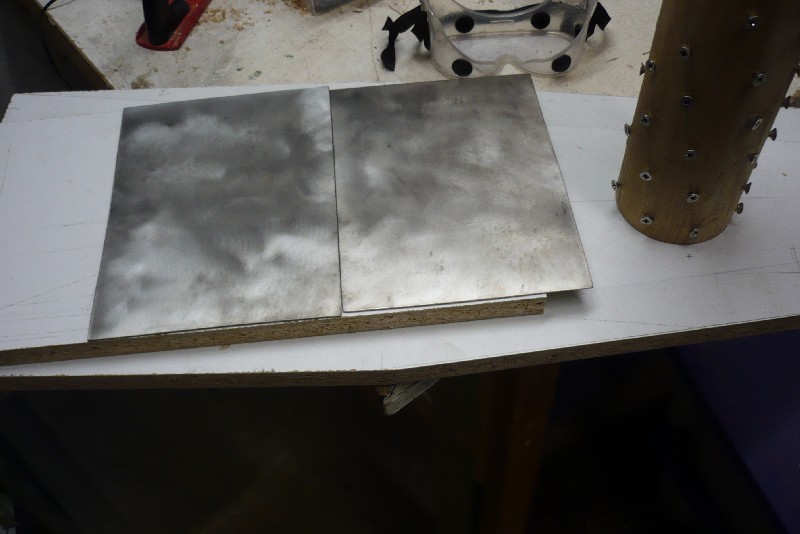

Der Querträger unter dem Presszylinder sollte z.B. aus 40*5 mm Flachstahl sein. Da ich so etwas aber gerade nicht in der Bastelkiste hatte, habe ich zwei alte Regalschienen entrostet und zusammen gepunktet. Damit die Bodenplatte nicht zu ungleichmäßig und zu stark belastet wird, habe ich den Querträger quer zur Holzfaserrichtung der Bodenplatte angebaut. Außerdem habe ich ca. 20 Kunststofffüße unter die Bodenplatte geschraubt. Diese haben eine Höhe, die der Stärke des Querträgers entspricht. Trotzdem zeigte sich nach dem ersten Pressvorgang ein Spannungsriß auf der Außenseite der Bodenplatte.

Der Querträger unter dem Presszylinder sollte z.B. aus 40*5 mm Flachstahl sein. Da ich so etwas aber gerade nicht in der Bastelkiste hatte, habe ich zwei alte Regalschienen entrostet und zusammen gepunktet. Damit die Bodenplatte nicht zu ungleichmäßig und zu stark belastet wird, habe ich den Querträger quer zur Holzfaserrichtung der Bodenplatte angebaut. Außerdem habe ich ca. 20 Kunststofffüße unter die Bodenplatte geschraubt. Diese haben eine Höhe, die der Stärke des Querträgers entspricht. Trotzdem zeigte sich nach dem ersten Pressvorgang ein Spannungsriß auf der Außenseite der Bodenplatte.

Der Endlack für alle Teile, die mit Saft in Berührung kommen, sollte lebensmittelecht und säurebeständig sein.

Beim ersten Pressen klemmte der Widerlagerbalken zwischen den aufrechten Rohren fest und ich konnte ihn nicht in der Höhe anpassen. Deshalb ist hier im Bild ein Holzblock als Anpassung zu sehen. Nachdem ich die Löcher aufgebohrt habe, funktioniert die Höhenverstellung sehr gut.